不良率管制图

不良率管制图概述

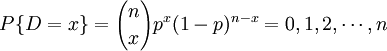

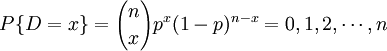

不良率管制图的统计理论基础为二项分配,假设制程处于稳定状态,制程中不符合规格的机率为必而且连续生产之各单位是独立的,因此每一生产的单位可以看成是白努利随机变数,其参数为p。假如随机抽取n个样本,D是样本中之不合格品数,则D属于二项分配,其参数为n及p亦即

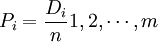

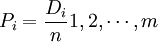

随机变数D的平均数与变异数分别为np及np(1 − p)。样本不良率之定义为:样本中不合格品数目D与样本大小n之比值

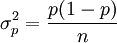

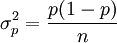

随机变数 的分配从二项分配得知,因此

的分配从二项分配得知,因此 的平均数与变异数分别是

的平均数与变异数分别是

μ = p

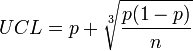

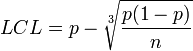

假设y为量测品质特性之样本统计量,y之平均数为μy,标准差为σy,则苏华特管制图的一般型式为:

UCL = μy + kσy

中心线 = μy

LCL = μy − kσy

其中:UCL 表示控制图的上控制界限; LCL 表示控制图的下控制界限;

不良率管制图的使用条件

由于不良率管制图主要管制制程不合格率必所以也称为p管制图,此管制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。在使用不良率管制图时,要满足下列条件:

1.发生一件不合格品之机率为固定。

2.前、后产品为独立。如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用p管制图。

3.如果不合格品有群聚现象时,也不适用p管制图。此问题通常是发生在产品是以组或群之方式制造。例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。如果一产品被发现为不合格,则同批之其他产品也将为不合格。

不良率管制图实际使用可能的情形

1.不良率p已知

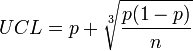

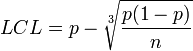

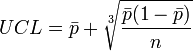

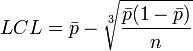

假设不良率p已知,或p值由管理人员决定,则不良率管制图的参数计算如下:

中心线=p

p管制图之实施步骤包括抽取n个样本,计算样本不良率 ,并将

,并将 点在图上,只要

点在图上,只要 在管制界限内,且不存在系统性、非随机性的变化,则可认为在水准p下,制程处于管制内(in control)。假设有任一点超出管制界限,或者存在非随机性变化的情形,则表示制程的不良率已改变且制程不在管制内(out of control)。

在管制界限内,且不存在系统性、非随机性的变化,则可认为在水准p下,制程处于管制内(in control)。假设有任一点超出管制界限,或者存在非随机性变化的情形,则表示制程的不良率已改变且制程不在管制内(out of control)。

2.不良率p不知

若制程不良率p未知,则p值需从观测数据中估计。一般的程序是初步选取m组样本为n的样本,通常m为20或25,假设第I组样本含有Di个不合格品,则不良率为:

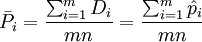

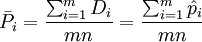

全体样本之平均不良率为

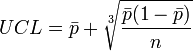

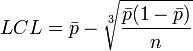

统计量为不良率p的估计值。 p管制图中心线及管制界限之计算为:

中心线=p

以上所得的管制界限称为试用管制界限(trial control limits),它可先试用于最初的m组样本,来决定制程正否在管制内。为了测试过去制程在管制内的假设,我们可先将m组样本之不良率分别绘在管制图上,然后分析这些点所显示的结果。若所有的点均在试用管制界限内且不存有系统性的模型则表示过去制程正在管制内,试用管制界限能够延用于目前或未来的制程。

假设有一点或更多点超出试用管制界限,则显示过去的制程并非在管制内此时必须修正试用管制界限。其作法是检查每一个超出管制界限的点找出其非机遇原因,然后将这些点舍弃,重新按相同之方法算出管制界限并检查在图上的点正否超出新的管制界限或存有非随机性的模型。若有点超出。新的管制界限外,则须再修正管制界限,直到所有的点均在管制内。此时的管制界限才能延用于目前或未来的制程。

不良率管制图实例

【例】某除草机制造商以p管制图管制除草机在发动时是否正常。该公司每天抽取40部做试验,第一个月之数据如下表所示,试建立试用管制界限。

【解】

由于每天抽样之样本数均相同,因此不合格率之平均值可以利用下式计算:

管制界限为

由于LCL < 0并无意义,因此我们将LCL设为0

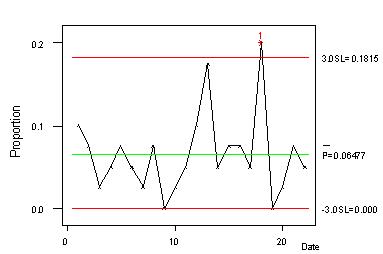

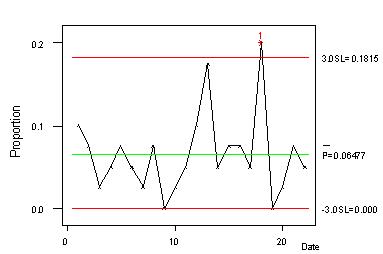

其p管制图如下:

不良率管制图之绘製步骤 选择品质特性选择样本大小与样本组数收集数据计算解析用中心线与解析用管制界限绘制解析用不良率管制图建立管制用不良率管制图执行製程管制并进行持续性的品质改进相关条目不良数管制图缺点数管制图单位缺点管制图

不良率管制图的统计理论基础为二项分配,假设制程处于稳定状态,制程中不符合规格的机率为必而且连续生产之各单位是独立的,因此每一生产的单位可以看成是白努利随机变数,其参数为p。假如随机抽取n个样本,D是样本中之不合格品数,则D属于二项分配,其参数为n及p亦即

随机变数D的平均数与变异数分别为np及np(1 − p)。样本不良率之定义为:样本中不合格品数目D与样本大小n之比值

随机变数

的分配从二项分配得知,因此

的分配从二项分配得知,因此 的平均数与变异数分别是

的平均数与变异数分别是μ = p

假设y为量测品质特性之样本统计量,y之平均数为μy,标准差为σy,则苏华特管制图的一般型式为:

UCL = μy + kσy

中心线 = μy

LCL = μy − kσy

其中:UCL 表示控制图的上控制界限; LCL 表示控制图的下控制界限;

不良率管制图的使用条件

由于不良率管制图主要管制制程不合格率必所以也称为p管制图,此管制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。在使用不良率管制图时,要满足下列条件:

1.发生一件不合格品之机率为固定。

2.前、后产品为独立。如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用p管制图。

3.如果不合格品有群聚现象时,也不适用p管制图。此问题通常是发生在产品是以组或群之方式制造。例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。如果一产品被发现为不合格,则同批之其他产品也将为不合格。

不良率管制图实际使用可能的情形

1.不良率p已知

假设不良率p已知,或p值由管理人员决定,则不良率管制图的参数计算如下:

中心线=p

p管制图之实施步骤包括抽取n个样本,计算样本不良率

,并将

,并将 点在图上,只要

点在图上,只要 在管制界限内,且不存在系统性、非随机性的变化,则可认为在水准p下,制程处于管制内(in control)。假设有任一点超出管制界限,或者存在非随机性变化的情形,则表示制程的不良率已改变且制程不在管制内(out of control)。

在管制界限内,且不存在系统性、非随机性的变化,则可认为在水准p下,制程处于管制内(in control)。假设有任一点超出管制界限,或者存在非随机性变化的情形,则表示制程的不良率已改变且制程不在管制内(out of control)。2.不良率p不知

若制程不良率p未知,则p值需从观测数据中估计。一般的程序是初步选取m组样本为n的样本,通常m为20或25,假设第I组样本含有Di个不合格品,则不良率为:

全体样本之平均不良率为

统计量为不良率p的估计值。 p管制图中心线及管制界限之计算为:

中心线=p

以上所得的管制界限称为试用管制界限(trial control limits),它可先试用于最初的m组样本,来决定制程正否在管制内。为了测试过去制程在管制内的假设,我们可先将m组样本之不良率分别绘在管制图上,然后分析这些点所显示的结果。若所有的点均在试用管制界限内且不存有系统性的模型则表示过去制程正在管制内,试用管制界限能够延用于目前或未来的制程。

假设有一点或更多点超出试用管制界限,则显示过去的制程并非在管制内此时必须修正试用管制界限。其作法是检查每一个超出管制界限的点找出其非机遇原因,然后将这些点舍弃,重新按相同之方法算出管制界限并检查在图上的点正否超出新的管制界限或存有非随机性的模型。若有点超出。新的管制界限外,则须再修正管制界限,直到所有的点均在管制内。此时的管制界限才能延用于目前或未来的制程。

不良率管制图实例

【例】某除草机制造商以p管制图管制除草机在发动时是否正常。该公司每天抽取40部做试验,第一个月之数据如下表所示,试建立试用管制界限。

【解】

由于每天抽样之样本数均相同,因此不合格率之平均值可以利用下式计算:

管制界限为

由于LCL < 0并无意义,因此我们将LCL设为0

其p管制图如下:

不良率管制图之绘製步骤 选择品质特性选择样本大小与样本组数收集数据计算解析用中心线与解析用管制界限绘制解析用不良率管制图建立管制用不良率管制图执行製程管制并进行持续性的品质改进相关条目不良数管制图缺点数管制图单位缺点管制图

附件列表

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。